La soldadura manual siempre se ha considerado una habilidad distintiva que todo maker debe tener en su repertorio de habilidades geek. Soldar nunca ha sido una ciencia espacial. Puede ser una actividad divertida para que los principiantes prueben y con suficiente práctica, es una habilidad fácil de aprender.

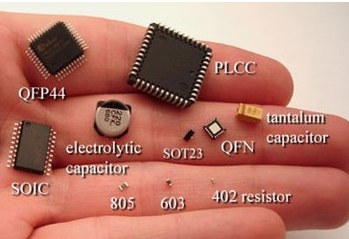

Con componentes cada vez más pequeños y más compactos, las posibilidades de que ocurran problemas de soldadura han aumentado. Y si tu PCB se va a utilizar para una aplicación importante, más vale que sepas cómo distinguir un buen punto de soldadura de uno defectuoso.

A continuación te compartimos esta guía que te ayudará a evaluar un buen trabajo de soldadura en una PCB, ya sea a manera de autoevaluación o para calificar el servicio de un tercero que haya fabricado tu diseño de PCB.

Uniones de soldadura ideales

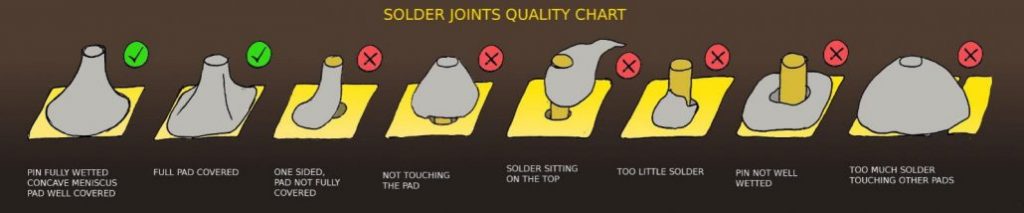

Cuando buscamos defectos en la soldadura, es de ayuda tener una imagen clara de lo que es una buena soldadura para poder compararla.

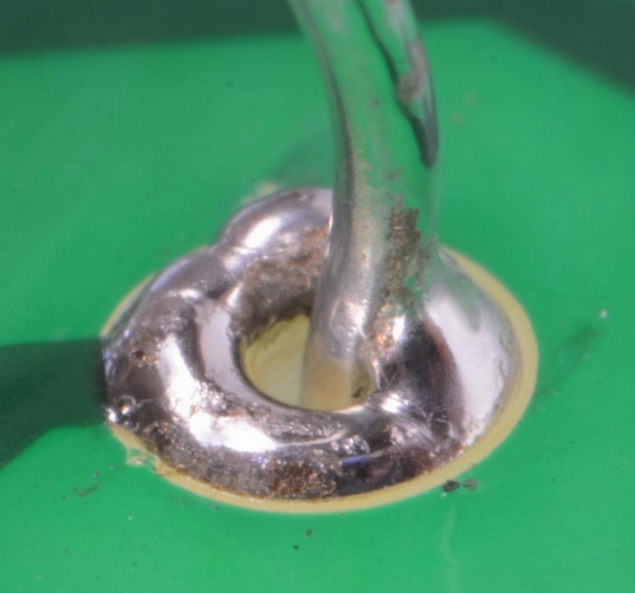

Unión de soldadura ideal en THT (Through hole) – Es como un Kiss de Hersheys

La unión de soldadura ideal para componentes through-hole es un “filete concavo“, que tiene una superficie concava lisa y brillante en un ángulo de 40 a 70 grados desde el plano horizontal, y que su forma se asemeja a un chocolate Kiss de Hersheys. Se puede lograr cuando la punta del cautín está a la temperatura adecuada.

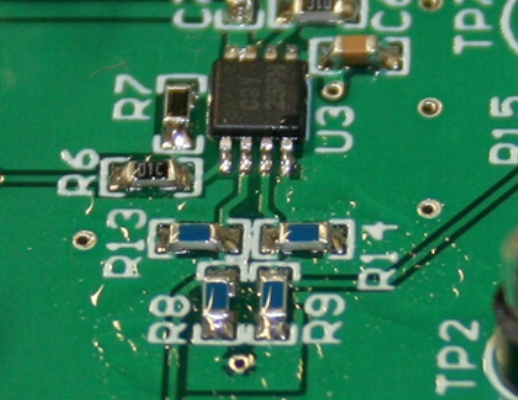

Unión de soldadura ideal en SMD (Montaje superficial)

De manera similar, una buena unión de soldadura en SMD tiene también filetes concavos brillantes.

Por lo tanto, las características generales de una buena unión de soldadura:

- Tiene un filete cóncavo

- Es brillante y limpia

Uniones malas de soldadura

Desafortunadamente, hay muchas maneras de que las uniones de soldadura salgan mal, ya que la soldadura siempre parece ir a donde se supone que no debe hacerlo.

Bien, una vez que quedan claras las diferencias entre buenas y malas uniones de soldadura, pasamos a la lista de los 13 problemas habituales en las PCBs

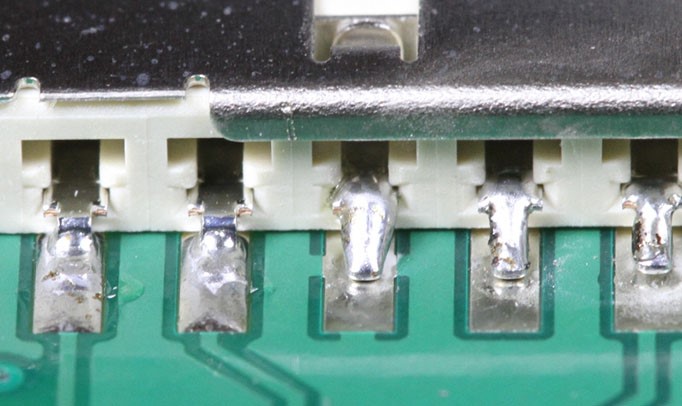

1. Puentes de soldadura

De los muchos problemas causados por componentes cada vez más pequeños, el puente de soldadura ocupa el primer lugar de la lista. Se forma cuando dos o más uniones de soldadura se conectan inadvertidamente, generalmente debido a la aplicación excesiva de soldadura entre uniones o al uso de puntas de soldadura que son demasiado grandes o demasiado anchas. Identificar un puente de soldadura a veces puede ser un desafío, ya que los puentes de soldadura pueden ser de tamaño microscópico. Si no se detectan, pueden provocar un cortocircuito y quemar un componente.

Un puente de soldadura puede repararse sosteniendo tu cautín enmedio del puente para derretir la soldadura y moviéndolo para romper el puente. Si el puente de soldadura es demasiado grande, se puede eliminar el exceso de soldadura con un extractor de soldadura.

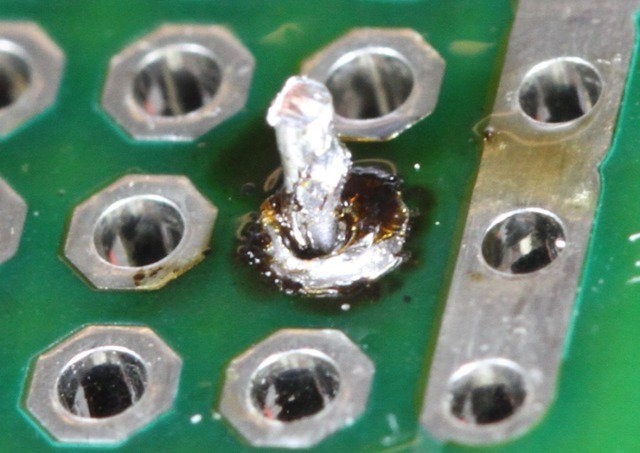

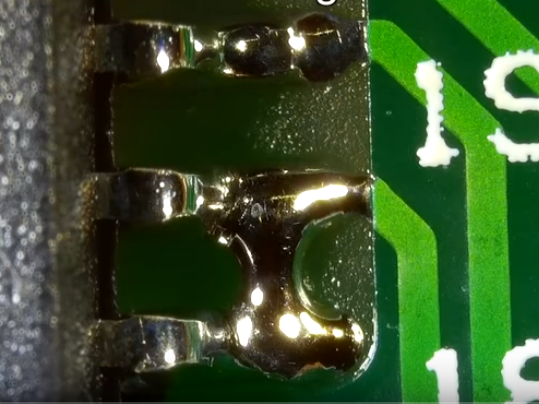

2. Exceso de soldadura

Un exceso de soldadura se caracteriza por su forma redondeada como se muestra en la imagen de arriba. Una suposición común que tienen los principiantes es que cuanto más soldadura mejor, pero mientras más soldadura aumente la cantidad de material que forma la unión, es difícil saber qué sucedió realmente debajo de esa masa de soldadura. Todavía existe la posibilidad de que ni el pin ni el pad estén correctamente soldados. También aumenta el riesgo de que se formen puentes de soldadura, por lo que es mejor prevenir que reparar.

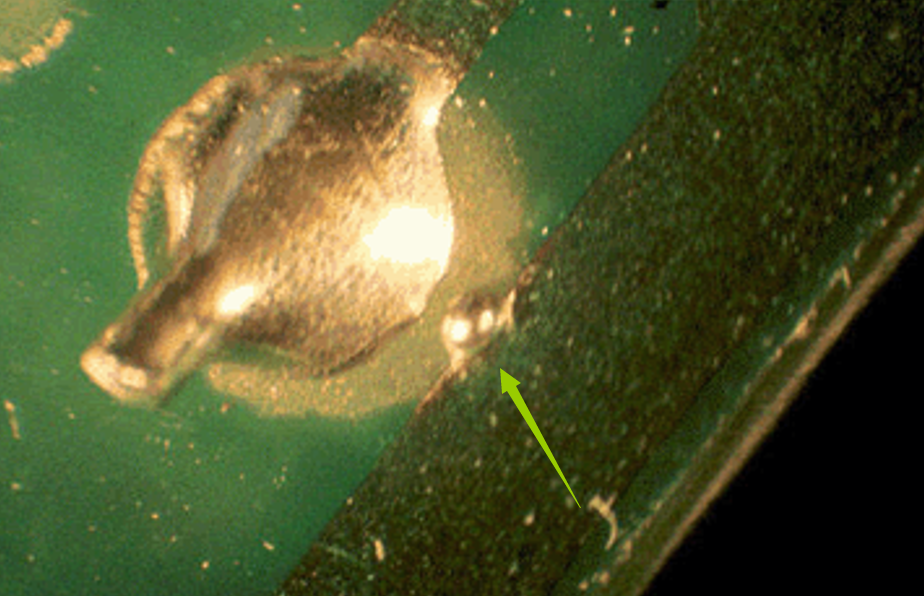

3. Bolas de soldadura

Las bolas de soldadura también son uno de los defectos de soldadura más comunes que ocurren típicamente con soldadura por olas o reflujo. Aparece como una pequeña esfera de soldadura que se adhiere a una superficie laminada, resistente o conductora. Las bolas de soldadura pueden ser el resultado de varios factores, como la impresión inadecuada de la pasta de soldadura, la configuración deficiente de temperatura de reflujo, o el uso de componentes electrónicos oxidados.

4. Soldadura fría

La superficie de una unión de soldadura fría se ve opaca, grumosa y marcada por picaduras. Esto generalmente es causado por la transferencia insuficiente de calor a la unión para derretir la soldadura por completo, lo que puede ser el resultado de varias cosas diferentes. Es posible que el cautín o la unión en sí no hayan tenido suficiente tiempo para calentarse lo necesario, la temperatura del cautín puede no estar lo suficientemente alta como para fundir el tipo de soldadura particular que se está utilizando (por ejemplo, la soldadura sin plomo tiene una temperatura de fusión más alta) o, puede ser el resultado del diseño de los pads y las pistas. Por ejemplo, un pad conectado directamente al plano de tierra sin consideraciones de alivio térmico hará que el calor del cautín se pierda en el plano de tierra. Si encuentras una unión de soldadura que se rehusa a derretirse, entonces el diseño puede tener la culpa. Si no se rectifica adecuadamente, es más probable que se formen grietas con el tiempo, lo que lleva a una falla eventual.

5. Unión sobrecalentada

Así como muy poco calor causará uniones defectuosas, demasiado calor también será un dolor de cabeza. Las uniones de soldadura sobrecalentadas pueden ser el resultado de que la temperatura del cautín se ajuste demasiado alta, o el hecho de que la soldadura no fluya, posiblemente debido a que la superficie del pad o el plomo ya tienen una capa de óxido, evitando la transferencia de calor suficiente y, por lo tanto, dejando que se caliente la unión por mucho tiempo. Con suerte, el daño causado no será grave (quizás solo un flujo quemado) pero puede hacer que los pads se levanten por completo, haciendo la tarjeta inservible o requiriendo reparaciones costosas. Evita esto eligiendo la temperatura correcta del cautín y usa flux para limpiar las uniones y pads que se vean sucios.

6. Lapidación

Un componente lapidado suele ser un componente de montaje superficial, como una resistencia o un condensador, con un lado despegado del pad. Idealmente, la soldadura se unirá a ambos pads, y comenzará el proceso de derretimiento. Pero si la soldadura en un pad no ha completado su proceso de derretimiento, un lado del componente se inclinará hacia un lado, luciendo como una lápida, y de ahí su nombre.

Para la soldadura por reflujo, cualquier cosa que pueda hacer que la pasta de soldadura en un pad se derrita antes que la otra puede causar la formación de lápidas. Por ejemplo, la falta de diseño de alivio térmico o grosores desiguales de las pistas que se conectan a los pads. Para la soldadura por ola, los componentes con cuerpos grandes pueden ser empujados físicamente por la onda de soldadura entrante, lo que hace que el componente se fije a manera de lápida. Los ingenieros de diseño deben tener en cuenta la dirección de la ola al diseñar placas destinadas a la soldadura por ola.

7. Derretimiento insuficiente (through hole)

Las uniones que no están completamente derretidas son débiles y no forman una conexión fuerte con la tarjeta. Idealmente, la soldadura debe lograr una fusión del 100% con el pad y el pin, sin dejar huecos ni espacios expuestos. La fusión insuficiente de los pines y el pad resulta de la incapacidad de aplicar calor tanto al pin como al pad, y no le da a la soldadura suficiente tiempo para fluir. A veces, podría deberse a una tarjeta sucia. La técnica para reparar esto es limpiar la placa a fondo y calentar uniformemente tanto el pad como el pin.

8. Derretimiento insuficiente (SMD)

Del mismo modo, los componentes SMD también pueden sufrir un derretimiento insuficiente. En la imagen de arriba, 3 pines de un componente SMD no tienen buena fusión con sus respectivos pads. La soldadura en las pines no pudo fluir sobre los pads, ya que se calentó el pin en lugar del pad. La solución para reparar este defecto es calentar el pad de soldadura con la punta de tu cautín, luego aplicar más soldadura hasta que fluya y se derrita junto con la soldadura que ya está en el pin.

9. Saltos de soldadura

Una unión que no tiene soldadura generalmente se conoce como un salto de soldadura. Ocurre cuando la soldadura omite un pad de montaje superficial, lo que resulta en un circuito abierto. La causa de los saltos de soldadura puede ser una combinación de deslizamientos en el diseño o durante la fabricación. Es posible que hayas colocado un tamaño de pad desigual, o tu fabricante podría haber utilizado una altura de onda incorrecta entre tu placa y la onda de soldadura.

10. Pads levantados

Un pad levantado es un pad de soldadura que se ha desprendido de la superficie de la PCB posiblemente debido a una fuerza excesiva sobre una unión existente o al exceso de calor. Es difícil trabajar con estos pads ya que el pad es muy frágil y puede rasgarse fácilmente de la pista. Se debe hacer todo lo posible para adherir el pad de nuevo a la placa antes de intentar soldarlo.

11. Soldadura hambrienta

Como su nombre lo indica, una unión carente de soldadura no tiene suficiente soldadura para formar una conexión eléctrica sólida. Aquí, es probable que se haya aplicado calor insuficiente al plomo, lo que resulta en una mala conexión. Es posible que esta unión funcione ya que todavía hay contacto eléctrico hecho. Sin embargo, es probable que una unión carente de soldadura falle eventualmente a medida que se desarrollan grietas con el tiempo y debilitan la unión. Afortunadamente, rescatar una unión carente de soldadura no es difícil. Simplemente recalienta la unión y agrega más soldadura.

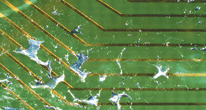

12. Salpicaduras de soldadura

Estos pedazos de soldadura se adhieren a la máscara de soldadura en salpicaduras desordenadas, dando la apariencia de una telaraña. Estos hilos de forma irregular son causados por el uso insuficiente de un agente fundente (flux) o la existencia de contaminantes en la superficie de las tarjetas durante la soldadura por ola, y amenazan con causar cortocircuitos.

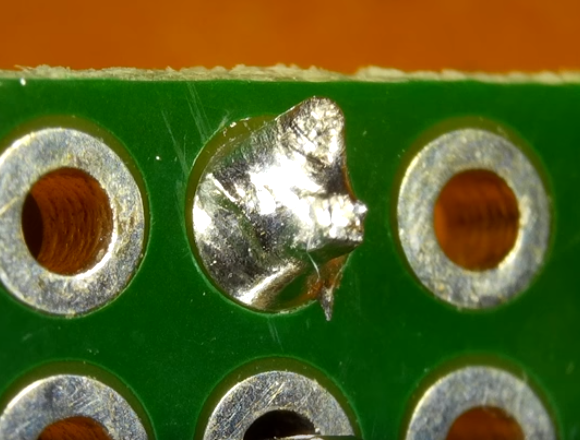

13. Orificios de pin y orificios de soplado

Un defecto de orificio de pin

Un defecto de orificio de soplado

Se pueden reconocer fácilmente defectos de orificios de pines y de orificio de soplado, ya que aparecen como un orificio en una unión de soldadura. Los términos orificio de pin o de soplado darán una pista sobre el tamaño del orificio, con pin se refiere a orificios pequeños y los orificios de soplado son agujeros mucho más grandes. En lugar de ser el resultado de malas habilidades de soldadura manual, los orificios de pin y soplado generalmente se forman durante el proceso de soldadura por ola. La humedad dentro de los tarjetas se calienta en gas durante la operación de soldadura, y escapa a través de la soldadura cuando aún está en estado fundido. Se forman huecos cuando el gas continúa escapando cuando la unión de soldadura se solidifica. Algunas formas que se emplean para evitar este problema es horneando o precalentando las tarjetas para eliminar la humedad, y teniendo un espesor mínimo de revestimiento de cobre de aproximadamente 25um en los agujeros pasantes (through hole).

Qué puedes hacer para evitar problemas de soldadura?

Si bien no existe un método infalible para evitar por completo los problemas de soldadura, hay algunos buenos hábitos que podemos adoptar durante el diseño de la PCB y la soldadura para reducir el riesgo de encontrarse con problemas de soldadura.

1. Considera el diseño de una mascara antosildante

Típicamente de color verde, la mascara antisoldante es un fino recubrimiento de polímero aplicado a la superficie de las PCB para aislar el cobre del entorno. Además de prevenir la oxidación, también funciona para evitar que se formen puentes de soldadura, ya que la soldadura no se adhiere bien al revestimiento. Por lo tanto, la máscara antisoldante se puede diseñar entre pads para formar una presa de máscara antisoldante. Esto es especialmente útil para los circuitos integrados donde la separación entre los pads puede ser tan pequeña como unas pocas milésimas de pulgada.

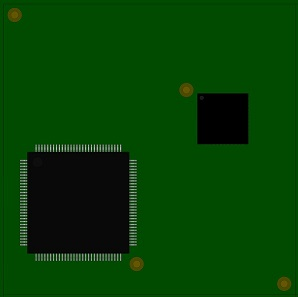

2. Coloca marcas fiduciales

Las marcas fiduciales son aberturas redondas en la máscara antisoldante con un círculo de cobre desnudo en su centro, que se colocan en tu PCB durante la etapa de diseño de PCB. Hay marcas fiduciales de panel y marcas fiduciales de componentes individuales para componentes que requieren un tratamiento especial. Las máquinas Pick-and-Place los ven como puntos de referencia en la PCB para alinear los componentes SMD en tu placa durante el ensamblaje. Cuando se usan correctamente, se puede mejorar la precisión de colocación. Del mismo modo, si las marcas fiduciales están mal diseñadas (por ejemplo, una ubicación deficiente o no hay suficientes fiduciales), pueden conducir a una mala orientación, lo que aumenta el riesgo de problemas de soldadura.

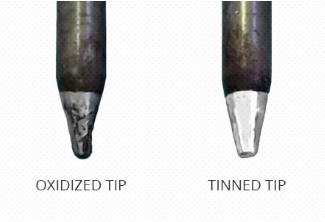

3. Limpieza y estañado de la punta de tu cautín

El mantenimiento deficiente de la punta es una de las principales causas de uniones mal soldadas a mano. Cualquier contaminante u oxidación en la punta disminuiría la capacidad del cautín de conducir el calor, lo que a su vez reduciría la calidad de las uniones de soldadura. Por lo tanto, es importante cuidar tus puntas de soldadura. Antes de comenzar a soldar, recuerda limpiar la punta de tu cautín frotándola contra una almohadilla de limpieza. Si tu punta de soldar ya está muy oxidada, puedes usar un activador para rescatarla. Simplemente sumérgela en la sustancia en forma de pasta, muévela y deje que los abrasivos hagan su trabajo, y la superficie volverá a brillar.

Una vez hecho esto, la punta también debe estañarse. Estañar la punta de tu cautín significa cubrir la punta con una capa de soldadura para proteger la punta de la oxidación y mejorar su capacidad de conducir el calor. Limpia y estaña la punta del soldador después de cada dos o tres uniones soldadas, y otra vez al final de cada sesión de soldadura. ¡Hacerlo prolongará la vida útil de tu cautín y mejorará la calidad de tus uniones de soldadura!

4. La práctica hace al maestro

¡Soldar es una habilidad que mejora a medida que practicas más! Puedes practicar todo lo que quieras en una placa de circuito antigua sacada de algún aparato inservible o en una placa de práctica de soldadura, antes de embarcarse en proyectos reales que son demasiado valiosos para arruinarlos. Prueba una variedad de técnicas, encuentra la manera de que el cautín se ajuste mejor en tu mano, calcula cuánto tiempo tienes que mantener la soldadura y la punta en su lugar.

Para que la práctica de la soldadura sea más conveniente, Seeed ha lanzado un cautín miniatura similar a un bolígrafo. Con la pantalla de temperatura y los circuitos de control integrados en el mango, hace que la soldadura sea una experiencia aún más divertida y fluida.

5. Trabaja con un buen ensamblador de PCBs

Si la soldadura manual y el abastecimiento de tus propios componentes es demasiado complicado, o si crees que trabajar con componentes pequeños está más allá de las capacidades de tus simples ojos mortales, siempre existe la opción de trabajar con una casa de ensamblaje profesional de PCBs. Te sugerimos revisar las opciones que Seedstudio te ofrece en este campo.

Fuente: Seeedstudio

No Comments